.png)

以動態圖像分析法測量磨料的粒徑和形狀參數

-儀器型號: CAMSIZER X2-

背景介紹:

磨料是指能用於切削、研磨和拋光的材料,可用來製作刀具和磨具,這些材料通常為質地堅硬礦物,而這些磨料自然便會被研磨工具廣泛利用,像是紙張或是砂輪片,這些磨料的粒徑範圍從幾微米到毫米均有,可分為微磨粒(約 < 50 μm)和大磨粒砂礫(約 > 50 μm)。

研磨材料包括碳化矽、剛玉、碳化硼、立方氮化硼 (CBN)、石英、石榴石等其他幾種陶瓷材料,有些材料存在於自然界中,但其中大部分是當今工業生產的,經化學後合成,磨粒進一步加工以減小尺寸並篩選,目的是獲得非常窄的粒徑分佈,如此一來可保證了研磨工具能產生均勻的磨度,而不會留下刮痕或其他損壞。FEPA(歐洲)、ANSI(美國)、JIS(日本)等國際標準均規定了工業中使用的磨料分類,該標準甚至還規定了粒徑分析方法,例如篩網分析法(sieve analysis)和沉降法。

圖一、各式研磨工具及磨料示意圖

品質管理需求:

磨料的國際標準規定包括了對粒徑測定的傳統分析方法描述,macro等級的磨料是使用篩網法分析,而micro等級的顆粒是指定使用沉降法分析。粒徑分析的目的是確定粒度分佈是否符合相關規格,其中一個重要參數是檢測過大的顆粒,這會使磨料無法使用;另一方面,顆粒形狀分析是為了確保磨料的質量,粒子的形狀可以從塊狀和立方體變化到尖狀或扁平狀,國際標準幾乎沒有提及任何可用於確定顆粒形狀的分析技術。

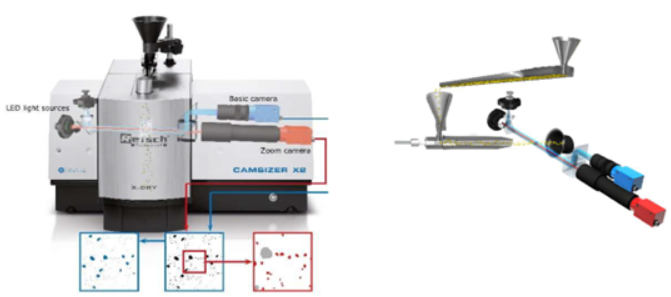

CAMSIZER X2 基於動態圖像分析,可輕鬆取代所有傳統方法,並額外提供顆粒形狀的參數,每次實驗分析時間僅為 2-3 分鐘,可提高樣品測量總量以實現徹底的質量控制。受益於CAMSIZER X2 的設計,使用者可以在一個分析模組內完成0.8μm到8mm的廣範圍粒徑分析,該儀器亦可選擇配備 X-Fall(乾式分析,專用於較粗的粉末)、 X-Jet 配備(乾式分析,專用於細粉或易結塊的材料)或使用 X-Flow用於對非常細的微粒進行濕法分析。

圖二、左:CAMSIZER X2 儀器設計和測量原理(採用雙攝像頭技術進行動態圖像分析)。右:乾式分散配件X-Jet

實驗1:以氣壓分散法(X-Jet)分析微粒磨料:

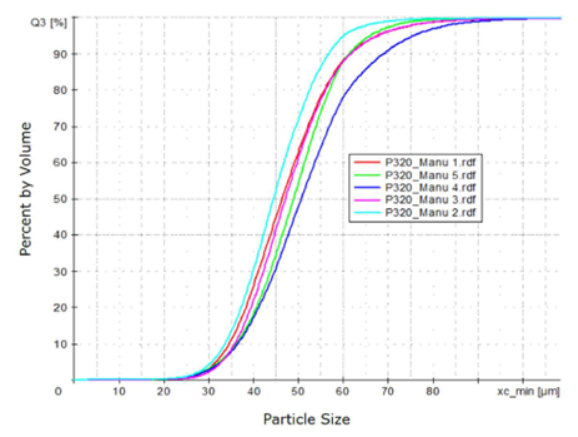

本實驗使用CAMSIZER X2對來自五家不同製造商的五種P320 微粒剛玉磨料進行了乾式分析,並使用 X-Jet乾式分散配備進行分散,分散壓力條件為50kPa。

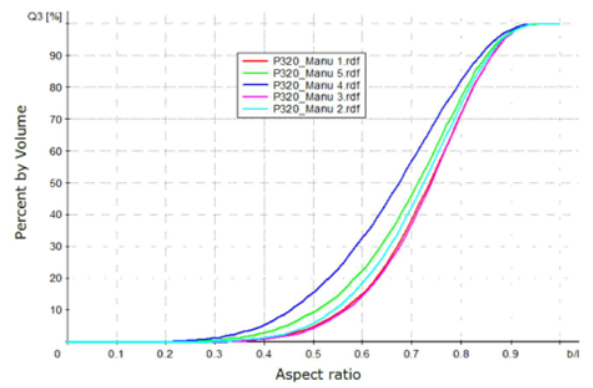

根據 FEPA,這些磨料的規格應為D5 > 34.2μm;D50 = 46.2±1.5μm;D97 < 63.8μm;D100 < 94μm。CAMSIZER X2 實驗結果顯示,這五個樣品中至少有一個不符合規格,且顆粒形狀測量結果還顯示樣品間的差異,以縱橫比(寬度除以長度)來說,製造商4的樣品具有最細長的顆粒。

圖三、使用CAMSIZER X2對來自五家不同製造商的P320 微粒剛玉磨料進行粒徑分析

圖四、使用CAMSIZER X2對來自五家不同製造商的P320 微粒剛玉磨料進行顆粒形狀分析,可由上圖判斷製造商4產生的磨料是最細長的

實驗2:粗粒磨料分析及其結果和篩網法的比較

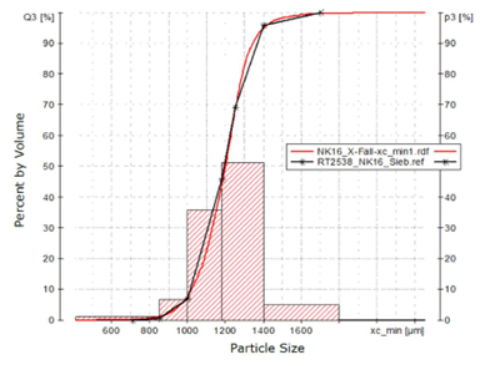

實驗2使用CAMSIZER X2搭配X-Fall配件對NK16剛玉大砂礫進行分析。在X-Fall配件中,顆粒通過自由落體經過測量區域,下圖紅色曲線代表以CAMSIZER X2分析的結果,黑色星號代表以篩網法分析的結果,可從結果看出兩個方法產生的數據有很高的吻合度,意味著不須因為方法轉換重新訂立產品規格。

圖五、以CAMSIZER X2和篩網法分析的粒徑結果比較

實驗3: 過大顆粒的檢測效率

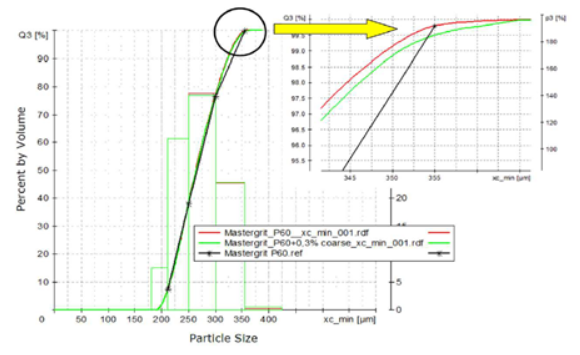

實驗3顯示了CAMSIZER X2對極少量超大顆粒的高檢測靈敏度,本次實驗使用P60 粗砂樣品,並搭配X-Jet配件使用20 kPa的分散壓力(紅色曲線)進行分析。可以發現其測量結果依舊和篩網法十分吻合(參見下圖),而在第二步測試中,將0.3%的過大尺寸顆粒( >355μm)添加到P60樣品中,可以發現通過使用CAMSIZER X2可以靈敏地檢測出少量的大顆顆粒。

圖六、以CAMSIZER X2和篩網法分析的P60粒徑結果比較,及後續加入0.3%過大尺寸顆粒的實驗結果

結論:

CAMSIZER X2 非常適合磨料的常規分析,得益於其獨特設計可以實現廣範圍的粒徑量測,並能夠取代傳統的篩網法分析,因為可以得到非常吻合的結果,使用者因此可以減少工作量及獲得更大的樣品測量總量以得到高再現性的結果,因此CAMSIZER是品質控制的理想選擇,而如果只分析大顆粒甚至更粗的粉料,則CAMSIZER P4 可作為替代設備使用。