使用FlowCam進行列印機碳粉的品質管理

背景:列印機碳粉的顆粒形狀與大小是影響列印機印刷解析度的關鍵,根據其一致性也會影響顆粒的電荷分布,進而影響成像的品質。

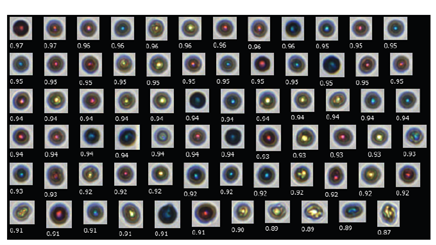

影像分析法可以讓使用者在一次量測中同時得到粒徑分布、形狀參數(ex:真圓度)及顆粒一致性等數據,讓使用者以此評估生產過程中或是生產過程後的印刷碳粉(參見下圖一),本篇文章中我們將以流式影像顯微鏡(flow imaging microscope),也就是FlowCam進行實驗,證明其對於印刷碳粉的品質管理來說是非常重要的技術。

方法:

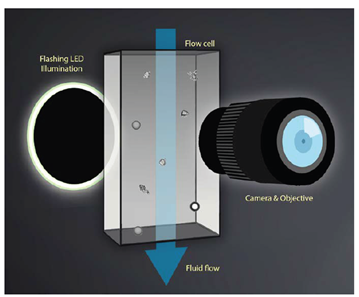

我們首先將印刷碳粉以去離子水分散配製,接著將其注入FlowCam的入樣口,在該處樣品會被系統內的注射針筒吸入微流道中,並在微流道中被相機捕捉顆粒的影像,最後藉由FlowCam VisualSpreadsheet軟體對一顆顆的顆粒進行分析得到超過40種的形狀參數。

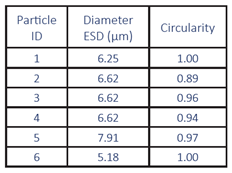

每顆顆粒會在VisualSpreadsheet軟體被記錄下來並有各自的ID編號,我們也能用各種形狀參數對樣品排列整理,最後可以將資料輸出為圖片檔案及CVS檔案進行後續分析(參見下圖三&表格一)

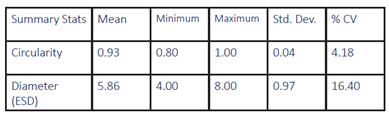

為了對樣品進行品質管理,我們可以在VisualSpreadsheet軟體設定濾片(filter)對樣品分類,以本次實驗為例我們創建了一個濾片找出粒徑在4-8μm且真圓度在0.8-1的範圍內的顆粒,這個濾片可以在實驗過程中即時顯示出符合範圍的顆粒,最終累積如下統計表格二。

結論:

本次實驗通過使用流式影像顯微鏡進行顆粒的圖像分析,對於印刷碳粉很重要的真圓度參數便可以此方法獲得,對於其他需要耗費更多樣品體積的技術,它們往往將顆粒假定為球形並無法獲得任何關於樣品的形狀訊息,因此我們認為對於需要嚴格管控品質的樣品而言,流式影像顯微鏡將可以提供更加全面的幫助。

並且,可以藉由軟體內的濾片功能,實現在實驗過程中即時分析樣品,這可以使操作員在實驗過程中及早判斷樣品品質的好壞,且輸出報告也可以以此功能確保只有符合需求的印刷碳粉被採計。