本文將帶您了解電池產業的趨勢、以及電極製造的流程及過程中會影響其成效的關鍵因素。

鋰離子電池等現代電池使我們的日常生活發生了革命性的變化,從智慧移動裝置到無污染的電動汽車和智慧電源管理解決方案,電池也有可能成為大容量能源儲存的經濟型替代品,並為電網應用補充可再生能源,儘管取得了這些成功,電池技術在安全性和性能方面仍然存在挑戰,另外,在電動汽車等應用中,降低大規模採用此技術的成本也同樣重要,這些核心問題不僅正在推動對新的電池材料的研究上,也包含推動生產效率的提高,幫助盡可能地降低生產成本。

大城市日益嚴重的污染問題 迫在眉睫,在全球範圍內引起了人們對電動汽車的關愛,這成為發展更優的電池技術的主要動力,努力使電動汽車具有出色的行駛里程、更快的充電時間、更好的安全性,同時降低成本。預計在未來 10 年,電池市場的複合年增長率將超過 10%,這將主要由運輸業電氣化推動。 同時,新的突破性技術有望實現商業化,從而提高充電電池的能效、功率密度和安全性。

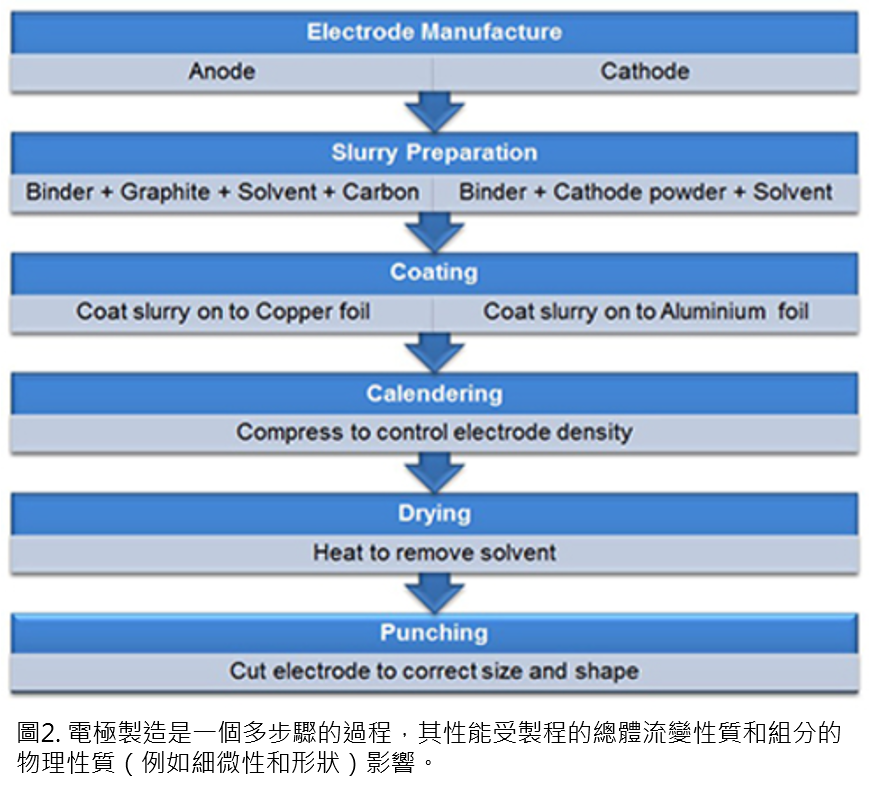

鋰離子電池中使用的電極對其電化學性能有著決定性的影響,通常使用由懸浮在黏結劑溶液中的活性電極顆粒和導電添加劑製成的多組分漿料塗覆在金屬箔基板上製成。 電極顆粒的粒徑和形狀分佈不僅會影響與穩定性和施工性相關的漿料流變性質,還將決定產生的塗層的品質參數,如厚度均勻性、堆積密度和孔隙度。 反過來,這些因素會影響關鍵的電池性能參數,例如離子傳輸速率和電池充電時間。

瞭解電極製造

電池漿料是活性粒子在連續聚合溶液中的多組分懸浮液。 關鍵組成包括:

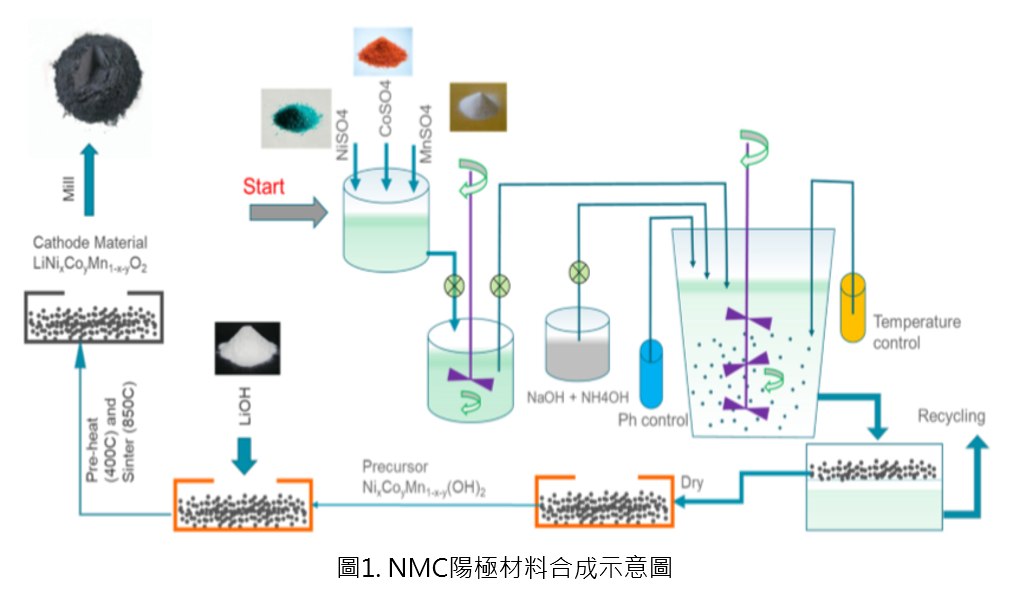

- 活性電極材料:複合鋰化合物,如 LiMnxFe1-xPO4 (LMFP)、LiMn2O4 (LMO)、LiNixCoyAl1-x-yO2 (NCA) 和 LiNixMnyCo1-x-yO2 (NMC),在電池內部的電化學反應中,它們作為陰極材料接受和釋放鋰離子。 常見的陰極材料生產過程是金屬氫氧化物的液相共沉澱,然後與鋰化合物進行固態熔融,如圖 1 所示。 石墨是常用的陽極材料,而其他候選材料如矽或改性石墨烯也處開發選項之一。

- 導電添加劑:碳黑或石墨等細顆粒有助於電極內的電流流動,從而提高性能。

- 聚合物黏結劑:聚偏二氟乙烯 (PVDF)等聚合物材料將活性電極顆粒結合在成品電極中,確保黏合於金屬基上。

- 溶劑:黏合劑的溶解介質,用於形成塗層漿的連續相;因為NMP(N-甲基-2-吡咯烷酮) 與 PVDF 相容,所以經常被使用。

因此,電極製程的優化是一個複雜的挑戰,首先依賴于漿料成分的可靠性質,包括分離和組合以及各種互補的分析技術。藉由分析工具得到的材料數據為優化漿料的性質奠定了基礎,有助於實現理想的電化學性能和高電極製造效率的雙重目標。

點擊小圖,了解六大電池優化分析技術 鋰離子電池電極的製造是一個複雜的多步驟過程,並帶來了重大的優化挑戰。 利用一系列互補技術進行充分的分析為這一挑戰提供了堅實的基礎,可為單成分和多組成材料帶來價值,在以上六種分析技術,我們都會個別總結相應方法的分析原理,討論選擇分析方法所涉及的關鍵因素,並解釋結果資料對提高電池性能的好處。

鋰離子電池電極的製造是一個複雜的多步驟過程,並帶來了重大的優化挑戰。 利用一系列互補技術進行充分的分析為這一挑戰提供了堅實的基礎,可為單成分和多組成材料帶來價值,在以上六種分析技術,我們都會個別總結相應方法的分析原理,討論選擇分析方法所涉及的關鍵因素,並解釋結果資料對提高電池性能的好處。

電極製造四大核心步驟

點擊小圖,了解六大電池優化分析技術

鋰離子電池電極的製造是一個複雜的多步驟過程,並帶來了重大的優化挑戰。 利用一系列互補技術進行充分的分析為這一挑戰提供了堅實的基礎,可為單成分和多組成材料帶來價值,在以上六種分析技術,我們都會個別總結相應方法的分析原理,討論選擇分析方法所涉及的關鍵因素,並解釋結果資料對提高電池性能的好處。

鋰離子電池電極的製造是一個複雜的多步驟過程,並帶來了重大的優化挑戰。 利用一系列互補技術進行充分的分析為這一挑戰提供了堅實的基礎,可為單成分和多組成材料帶來價值,在以上六種分析技術,我們都會個別總結相應方法的分析原理,討論選擇分析方法所涉及的關鍵因素,並解釋結果資料對提高電池性能的好處。電極製造四大核心步驟

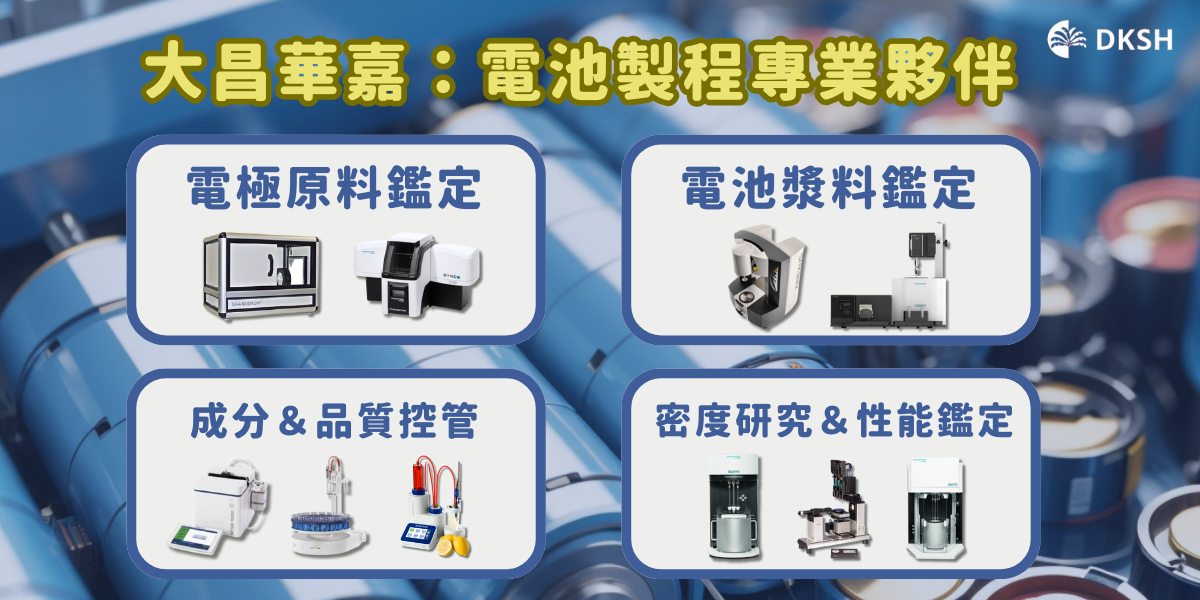

電池的生產過程涉及多個精密步驟,每一步都對最終產品的性能和安全性有著決定性的影響。以下,我們將電池製造的流程主要分為四大步驟:

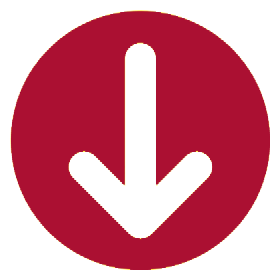

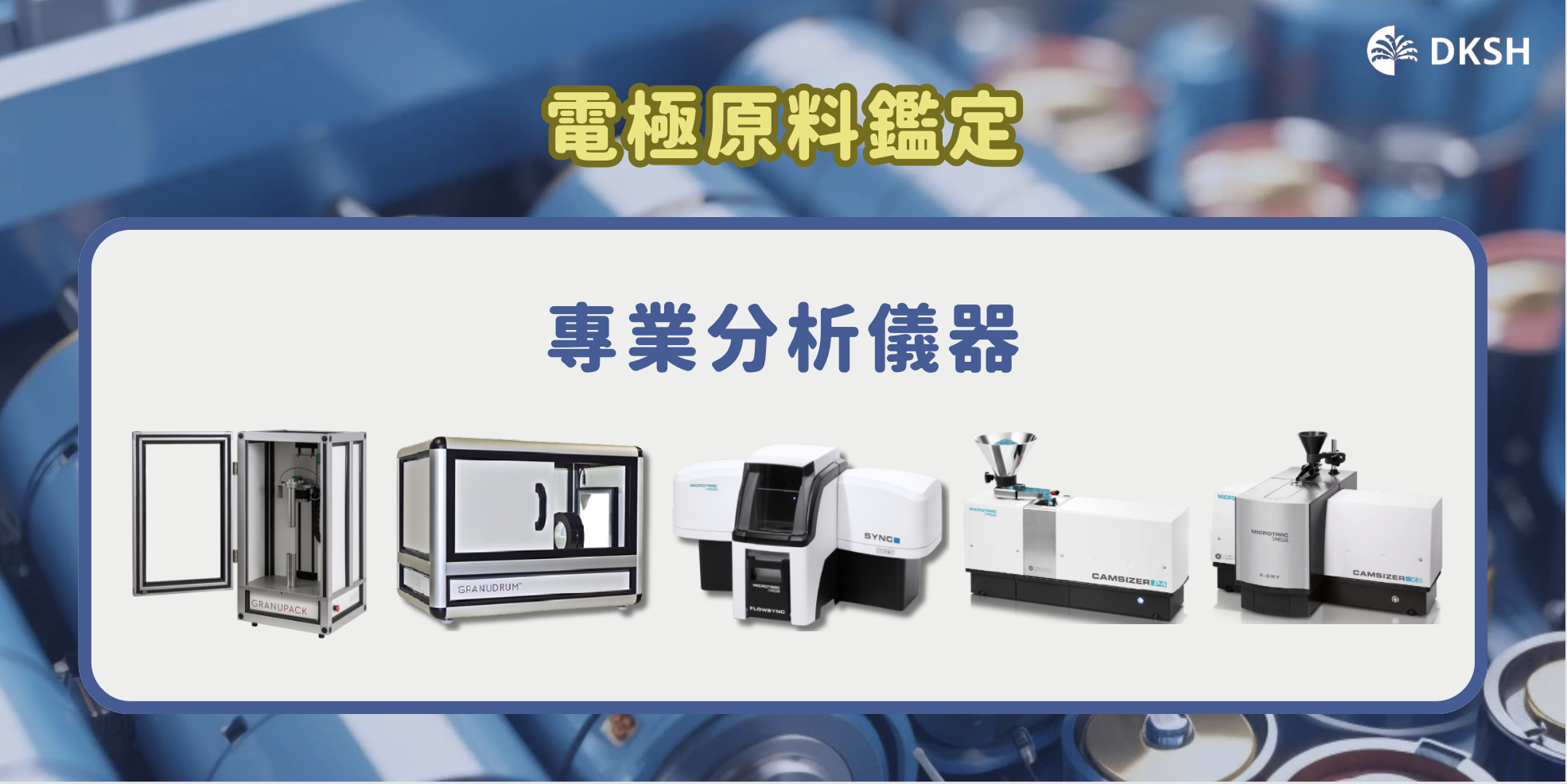

- 電極原料鑑定:確保使用的原料達到最高標準,鑑定原料成分以確保電極的性能始終如一。

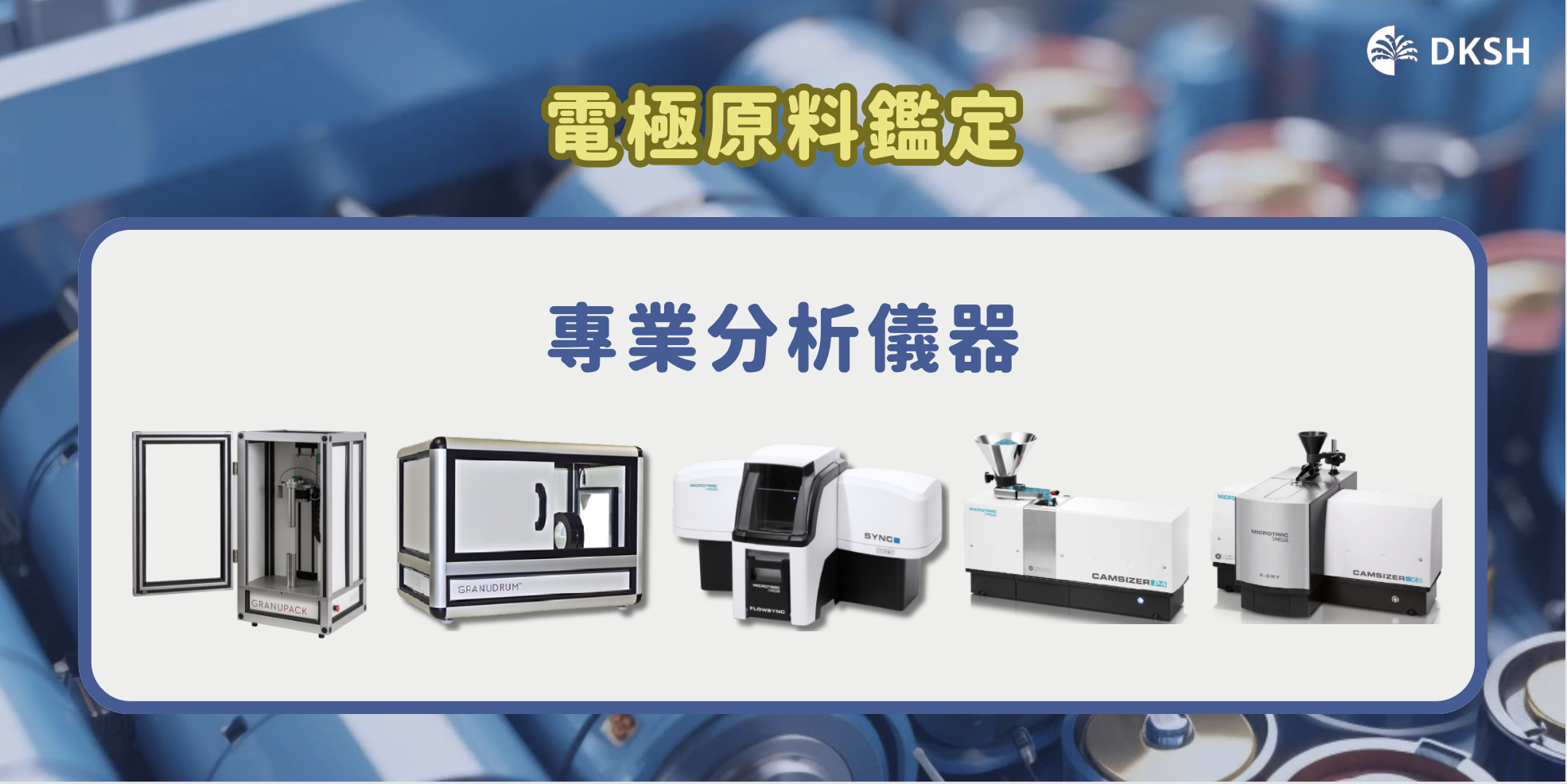

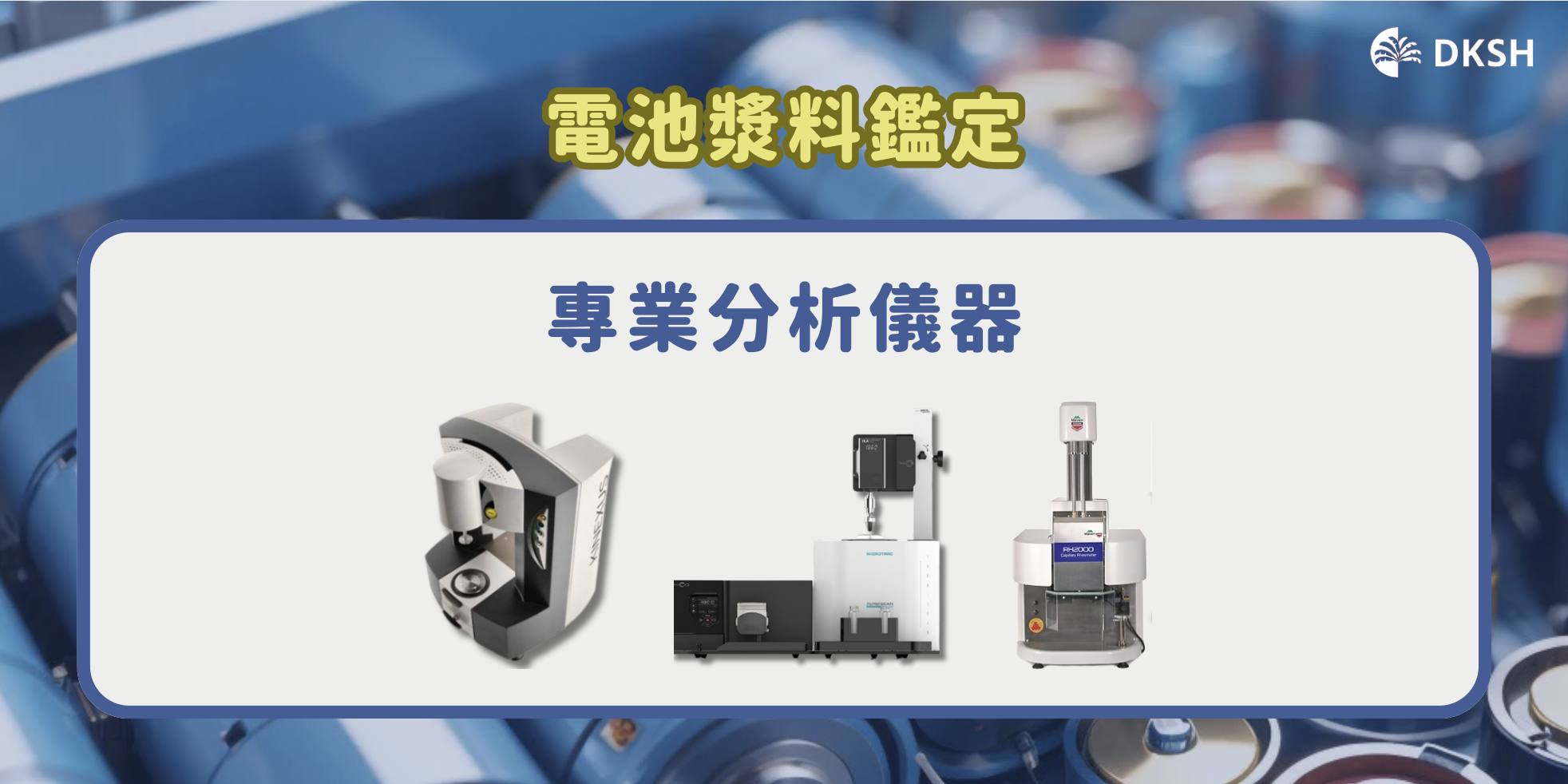

- 電池漿料鑑定:漿料的均一性直接影響電池的性能,因此將確認每批漿料皆達到一致的品質。

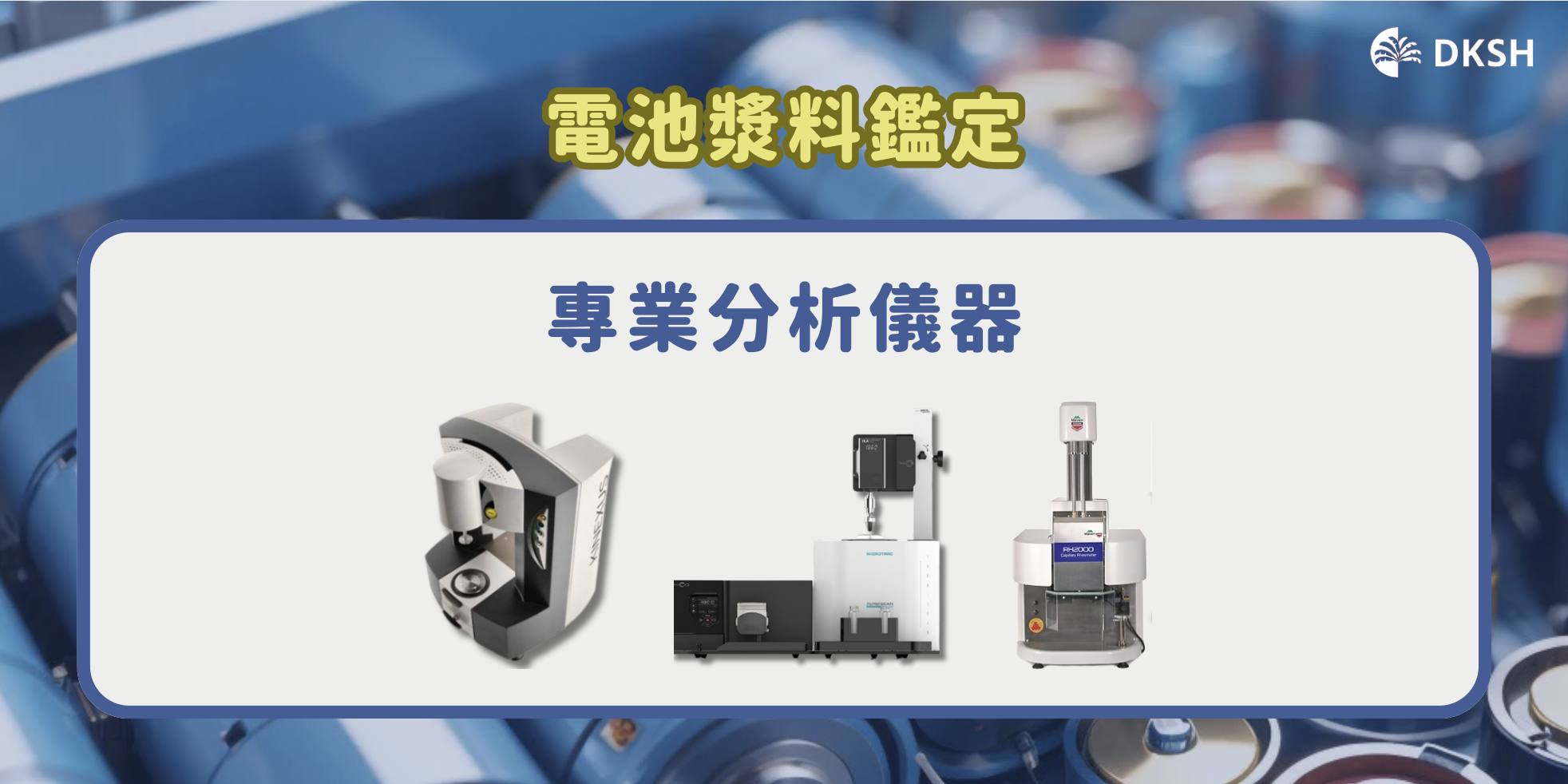

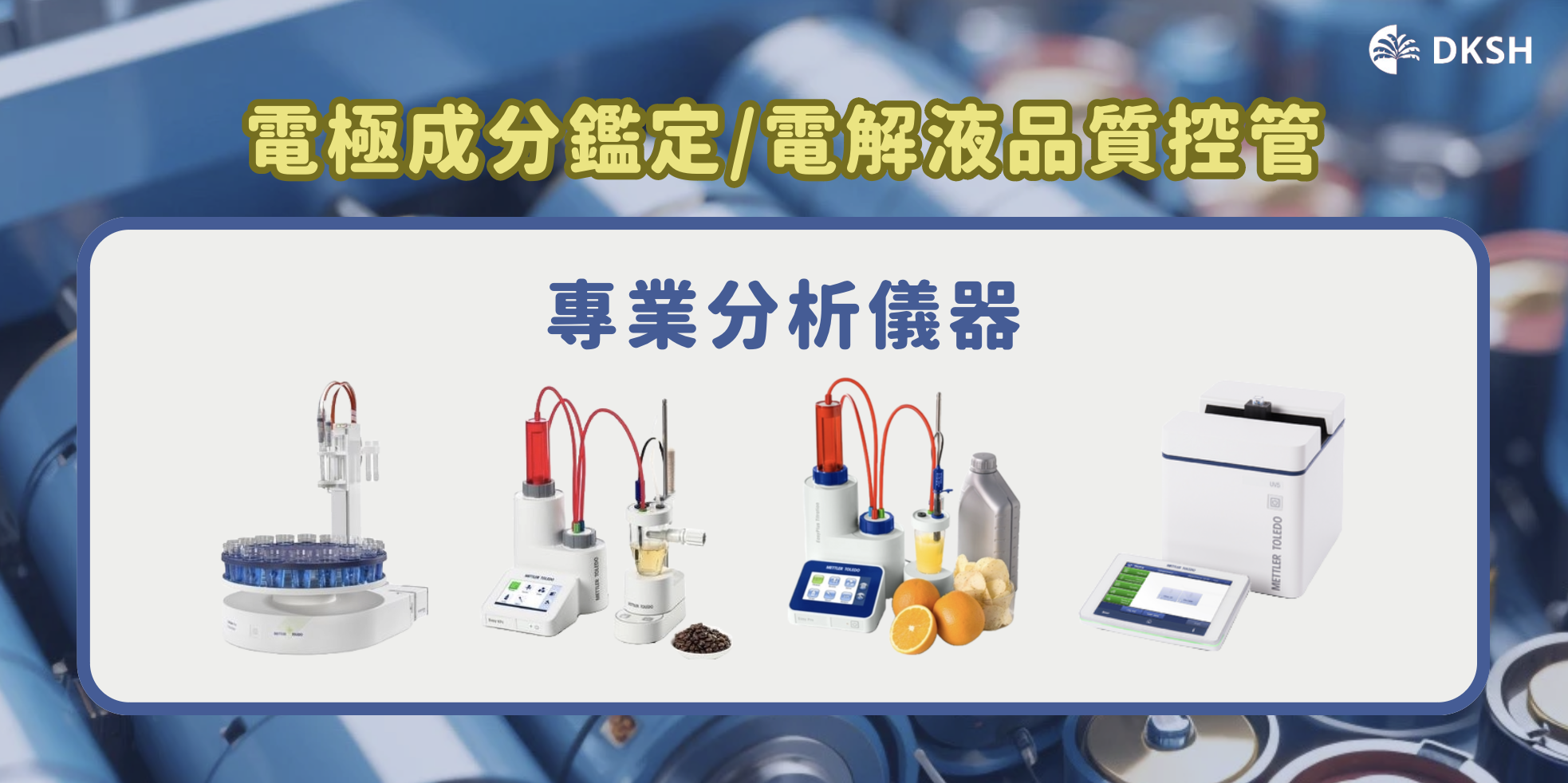

- 電極成分鑑定與電解液品質管控:精準的成分分析和嚴格的品質控制,將成為提升電池性能和壽命的關鍵。

- 電極老化、能量密度研究與隔離膜性能鑑定:長期的性能維持和安全性考量是電池開發的重要環節,能夠有效評估和優化產品。